【技术干货】德国SITA动态表面张力仪,稳定工件清洗质量

- 2023年10月26日

- 1,089

在金属零件的高质量加工过程中,预处理方法的可靠性至关重要。清洁过程是不可或缺的,涉及成型、表面处理和表面涂层。不充分的零部件清洗会导致表面质量问题,从而增加成本。

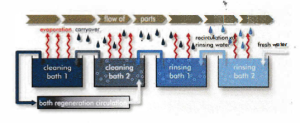

工业金属部件的清洁过程通常包括清洗和漂洗步骤。清洗除去表面污染物,然后漂洗去除残留的杂质和清洁剂。清洗温度通常在40-80℃之间,而蒸发的水会得到补充。

工业金属部件的清洁过程

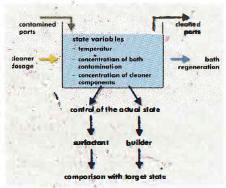

为确保清洗过程的可靠性,需要优化影响清洁结果的参数(如下图),包括清洁剂成分浓度、水池污染物、水池温度和搅拌效果。流程化管理旨在连续监测和控制这些参数,以最小化水、清洁剂和能源的使用,以确保高质量清洁。

清洁池的状态变化

维护清洁剂成分浓度:流程化管理的关键要素

流程化管理的关键之处在于维持适当的清洁剂成分浓度,包括表面活性剂和促净剂。每种成分都有其独特的用量要求,但由于多种因素,清洁剂成分浓度会不断变化。例如,零件残留物、清洗池过滤损失以及每个工件的数量和污染程度都可能影响浓度。

为确保工件清洁质量,必须根据工件的污染程度、数量和清洁池状况来调整清洁剂的用量或更换清洁池中的液体。清洁工作的人员和管理者应与清洁剂制造商和设备制造商合作。必须基于个人经验、测试数据和实验室或生产设备的最佳运行情况,来设定所需的清洁程序参数和清洁剂浓度的可接受范围,以确保达到所需的清洁质量。

实际情况是,有时为确保清洁效果,可能会过度使用清洁剂,但这也可能导致清洁效果下降,因为过量的清洁剂本身可能成为污染源。

德累斯顿工业大学的调研与分析

德累斯顿工业大学的机电研究所和电子设计研究院分析了金属零件清洁过程,以帮助大家了解该行业中的工序应用和技术情况。为了做到这一点,他们咨询了73名清洁过程管理者,特别关注了欧洲汽车行业的清洁过程,包括车身、动力总成及其原件、液压零件及其轴承等领域。以下是总结出的关键信息:

· 尽管绝大多数清洁质量需要进行定期检测(74%),但主要依赖主观评估方法,例如目视检查,或者后续工程的质量检查。

· 只有23%的受访者通过客户方法来检查清洁表面的干净程度。

· 只有51%的受访者与清洁剂生产商合作,以设定所需的清洁剂浓度参数。而14%的受访者表示清洁剂的浓度值由清洁剂生产商决定。因此,可以说化学制剂生产商根据经验来决定清洁池的最佳状态。

· 在84%的情况下,设备操作员负责清洁剂浓度的控制,因此他们也负责优化当前的清洁工序。

· 78%的受访者要求检测促净剂的浓度,其中79%使用滴定法进行检测。

· 只有49%的受访者进行表面活性剂浓度的检测,其中51%使用表面张力仪来测量表面活性剂的浓度。

· 33%的受访者拥有清洁剂的自动配料系统,但其中只有56%的人认为他们的配量是最佳的。

· 38%的受访者正在考虑应用更好的方法,例如通过监测清洁池和清洁液的过滤或更换来实现清洁工序的优化。

分析表明,金属零件的清洁过程相较于其他生产过程(如机械加工),并没有得到充分掌握。特别是在清洗过程中,存在连续控制的输入(如清洁剂和工件)、输出参数(例如更换液体和过滤),以及中间过程参数,难以确保零件清洁质量的稳定性。零件清洁的过程管理水平与过程的可靠性要求存在冲突,因为83%的人提到过程不稳定性可能导致赔偿损失。这表面,大多数专业人士明白清洁过程不足可能会带来什么后果。

此外,存在潜在的经济和环保优化机会。基本的清洁质量工艺参数(如清洁剂浓度和用量)通常只在特定情况下得到规定。为了提高清洁过程的可靠性,已经明确了问题的根本原因。在清洁过程中,存在许多不同但相关的参数,缺乏系统性的配置和个人经验。这些问题可以通过简化过程参数和监测过程条件来解决。因此,需要一种可行的测量技术,用于分析和连续或离散的过程监测。

动态表面张力:实现表面活性剂浓度的检测和定量

清洁能力受到表面活性剂浓度的影响,可以通过测量动态表面张力来确定。促净剂浓度可以通过测量导电率和酸碱滴定来控制。清洁剂浓度的连续检测可基于消耗量来确定所需的清洁剂添加量。经济和环保的清洁过程优化包括以下方面:

· 降低清洁剂成本

· 防止漂洗池中清洁剂成分的积聚

· 延长清洁池使用寿命

· 减少水和水污染处理成本

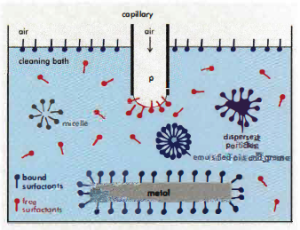

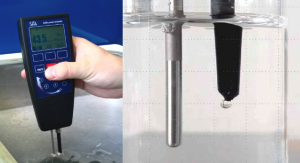

通过测量表面张力参数,我们可以实现表面活性剂浓度的检测和定量,并根据消耗来进行调整。气泡压力法表面张力仪可用于测量有效的表面活性剂浓度,如上图,这些表面活性剂没有被油和污染物固定,也没有附着在金属表面上。在清洁过程中,只有这些自由的表面活性剂才能有效地形成胶束,以去除金属表面的污染和油脂。

在清洗过程中连续测量表面活性剂浓度

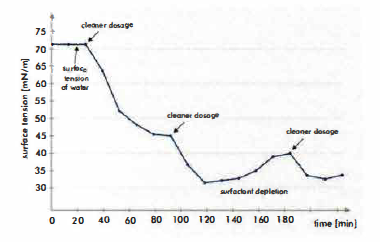

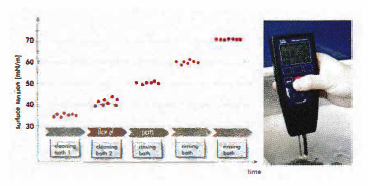

通过测量清洁过程中液体的表面张力,我们可以检测有效表面活性剂的浓度,从而确保适量使用表面活性剂。在需要添加额外剂量时,可以使用测量结果进行验证。为了使这个检测程序更加可视化,上图展示了在一个清洁池内进行连续测量的结果。在开始时,我们可以看到水的表面张力值(72.8 mN/m,温度为20°C)。当添加表面活性剂时,表面张力降低。

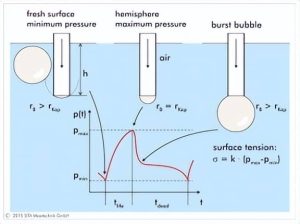

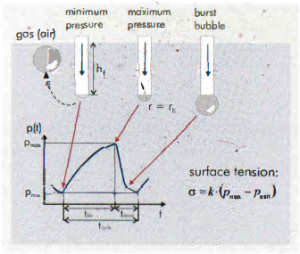

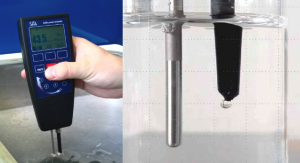

德国SITA表面张力仪基于差压法来测量表面张力。在测试过程中,气泡通过插入液面下的毛细管中形成,如下图所示。特殊传感器测量气泡毛细管顶端的压力。动态表面张力通过计算最大和最小气泡压力差,并使用校准系数K来表示。

测量表面张力的不同方法

气泡压力是使用纯净水进行标定的。标准系数K取决于仪器的自动校准,而不依赖于气泡的使用寿命。SITA差压法的设计原理大大简化了表面张力仪的操作,因为测量不再依赖于毛细管浸入液体的深度。

相较于静态方法来测量表面张力,动态测量方法可以测量表面活性剂的浓度,高于临界胶束浓度(CMC)。在工业清洁过程中,通常使用的浓度范围,而静态表面张力仪无法测量超出CMC值的表面活性剂浓度。测量的基本原理是表面活性浓度与表面张力之间存在定量关系。

我们的推荐:SITA便携式动态表面张力仪Dyno Tester+

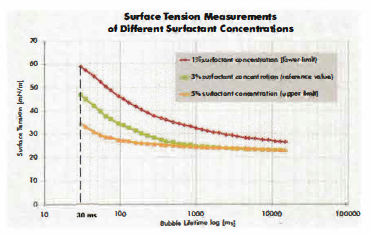

动态表面张力取决于新形成的界面寿命,而不同的气泡寿命会导致不同数量的表面活性剂迁移到新界面上,从而产生不同的表面张力差异。确定最佳的气泡寿命作为测量点只需进行一次测量即可。

测量气泡的寿命

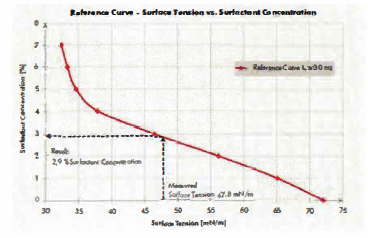

在SITA表面张力仪的”Auto”模式下,测量已知表面活性剂浓度的液体。最佳的气泡寿命值是表面张力测量值差异最大的点(如下图所示)。然后,测量一系列已知表面活性剂浓度不同的参照样本,以建立参考曲线。这样,根据测得的表面张力值,可以确定表面活性剂的浓度。

表面活性剂浓度分析参考曲线

对于需要确保清洁过程的高可靠性的应用,表面活性剂的浓度必须保持在特定的界限值内。设定清洁池的特定表面张力范围后,可以定期使用表面张力仪进行测量或进行连续监测,以分析和监测整个清洁过程中表面活性剂的浓度。为了实现高效的测量,测量仪器必须可靠、快速且易于操作。便携式动态表面张力仪SITA Dyno Tester+可以满足这些要求。它可以在几秒内测量清洗液的表面张力和温度,只需按下一个按钮即可获得结果。气泡寿命参数或平均测量数是预设的,并且只能在管理模式下更改,从而最大程度地减少了操作错误的风险。

测量结果可以存储在25个存储空间中以供后续评价。内置电池支持高达10小时的使用,确保高度的灵活性。在不均匀的液体中,可以选择多次读数并自动取平均值的方法,以增加测量的可靠性。因此,SITA DynoTester+便携式动态表面张力仪是测量表面张力过程参数的新经济选择。

清洁池表面张力监测与PEEK毛细管的创新应用

下图显示了对工厂清洁池进行定期测量的结果。表面张力值的简图展示了清洁过程的寿命在稳定条件范围内。在最后一个漂洗池中,表面张力达到了与水相同的值,这表明表面活性剂浓度已降至零。

清洁过程中使用手持式表面张力仪检测

通过支线管道进行连续的清洁池表面张力监测可以确保清洁池的实际情况得到代表。在支线管道内连续测量的样本必须是均质的,并且保持相同的温度水平。仪器内部附近有一个特殊的容器,允许样本缓慢流动,以减少对气泡的不利影响,并防止颗粒沉积。流速为每分钟2升,这确保了样本足够均质,并且不会发生反乳化,同时接近清洁池的温度水平。

一个关键问题是毛细管的寿命。在使用过程中,清洁池中成分的积聚可以改变毛细管的特性。SITA表面张力仪使用更坚固且不易受水影响的PEEK树脂材料的毛细管,而不是普通的玻璃毛细管来测量气泡压力。PEEK材料以及毛细管末端逐渐增大的直径降低了毛细管效应。这意味着液体不容易进入毛细管内部,减少了液体残留对下一次测量的影响。在相同条件下,传统的实验室毛细管的寿命约为300小时,而优化的PEEK毛细管的寿命是其的10倍以上。这种设计避免了颗粒积聚,确保了气泡的长期重现性。

德国SITA:稳定工件清洗质量

在许多表面处理过程的应用中,从汽车车身到精密零部件如泵和轴承,清洁过程的优化是至关重要的。通过SITA表面张力仪的使用,清洁剂成分(包括表面活性剂和促净剂)的浓度可以精确测量和管理。这有助于确保清洁过程的高可靠性和稳定性,从而降低了清洁过程的成本。

通过结合德国SITA表面张力仪的应用,清洁过程的管理在不同行业中变得更加可靠和经济高效。湛临仪器作为德国SITA的授权经销商,将携手SITA品牌,帮助您确保高质量的清洁质量,同时最大程度地减少水、清洁剂和能源的使用,实现清洁过程的优化。

点击阅读原文,您可跳转便携式动态表面张力仪SITA Dyno Tester+产品详情页。如果您有任何关于动态表面张力测量或清洗工艺优化的问题,湛临仪器始终愿意给您提供专业支持。欢迎随时联系湛临仪器,探讨如何利用最新的技术来改进您的工业清洗过程,提高效率,并实现更高效和可持续的生产!

湛临仪器 Zahnlink

湛临仪器 Zahnlink